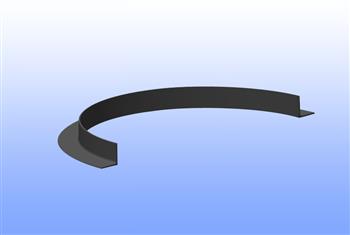

提升角鋼彎圓精度需從材料控制、設備選型、工藝優化及質量檢測四方面綜合著手。

根據彎曲半徑選擇合適厚度的角鋼,避免因厚度過大導致開裂或回彈過量。高碳鋼或合金鋼需預熱以降低屈服強度,提升塑性變形能力,減少冷彎裂紋風險。切割時采用激光或水刀技術,確保邊緣平整無毛刺,減少彎圓時的應力集中。先選用五輥液壓滾彎機,通過調整工作輥位置與旋轉速度,控制彎郵弧度,精度可達+0.5mm/m。電動機械傳動設備運行更平穩,效率較傳統機械提升20%,且維護成本低。模具需匹配角鋼規格,增加10%過彎量補償回彈,確保成型尺寸穩定。厚板需熱彎,溫度控制在60℃-800℃,避免低溫脆裂,薄板冷彎時需保持勻速。逐步加載彎曲力,避免瞬時壓力導致變形不均。使用高粘度潤滑劑減少輥輪摩擦,配合矯平機修正彎曲后的局部變形。采用紅外測溫儀監控加工溫度,激光測距儀動態檢測弧度偏差,及時調整參數。按檢測回彈量、圓度誤差,不合格品需二次矯形。

提升角鋼彎圓精度需構建材料-設備-工藝-檢測全鏈條控制效,核心在于選用五輥液壓滾彎機等精密設備,結合預熱過彎補償等工藝,并強化過程監控。對于高要求場景,建議選擇專業廠家提供定制化方案。

文章來源于:http://m.ptyxjx.com.cn/newsdetail-48992.html